日前,工业和信息化部、发改委、教育部等十部门联合印发的《5G应用“扬帆”行动计划(2021-2023年)的通知》中提到:促进5G+工业互联网融合,加快利用5G改造工业内网,打造5G全连接工厂标杆,推动“5G+工业互联网”服务于生产核心环节。

为响应国家号召,水泥行业掀起了智能化改造的浪潮,其中,天津金隅振兴环保科技有限公司(简称“金隅振兴”)原有一条2500t的全能型生产线和固废处置系统,由于没有固定原材料来源,石灰石材料质量很难统一,需要工人时时刻刻紧盯生产,加之公司配置的废弃物处置系统在运行过程中相关工艺参数及质量波动较大、能耗高,而且中控室全部都是手动控制及重要设备的连锁控制,人员劳动强度较大。

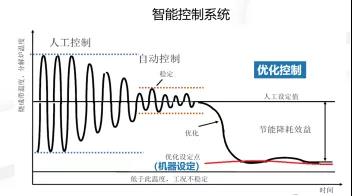

为将智能化应用到生产制造领域,降低能耗,金隅振兴引入北京可视化智能科技股份有限公司(以下简称“可视化”)的Insight-SCS4.0新一代智能控制系统。经运行,相关负责人表示,系统利用各控制单元数学模型,融合神经网络、模糊控制、预测控制、机器自动学习、人工智能等先进技术,实现了以下五个方面的突破:

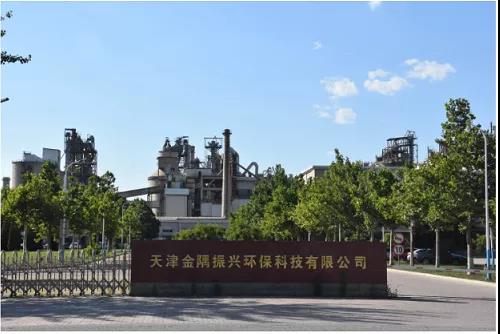

(一)稳定控制+智能决策 减少劳动强度90%以上

Insight-SCS4.0新一代智能控制系统实现了窑、磨系统控制过程的平稳,关键参数的波动减少40%以上;远程维护,随时保驾护航,按需要远程连接即可及时处理问题,把操作人员从频繁的操作中解放出来,减少劳动强度90%以上。

(二)快速上线+快速落地 3周快速上线

标准化实施方案,项目周期极短,一般一条生产线约2~3周即可快速上线运行,适应性调试1-2月左右,一共3个月左右实现水泥生产线智能化控制。

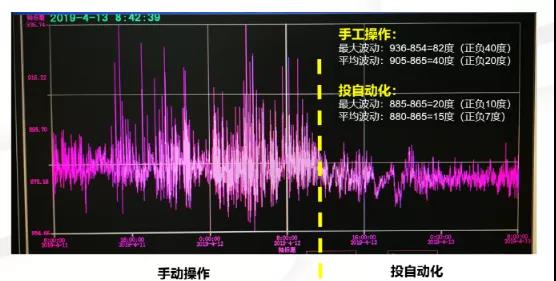

(三)适应性强+投运率高 投运率95%以上

针对窑、磨系统建立成型的控制方案,免去建模的繁琐,接口调通,数据连接后即可工作,实现了控制方案模块化。生料、煤磨、窑、水泥磨、余热发电投运率达到95%以上,提高了生产的稳定性,降低了工艺参数的波动;烧成系统台时升高2%,实物煤耗降低1 .5%,电单耗降低2% (0.5kwh/h) ;水泥磨台时提高2%,电单耗降低2%;余热发电液位及压力波动降低30%。

(四)机器学习+数据挖掘 融合多维经验

在工艺技术、专家知识与经验积累的基础上,Insight-SCS4.0新一代智能控制系统可以不断地自学习,不断地优化控制模型,不断地增加智能,把知识与经验固化在模型中,以达到生产组织更科学合理的效果。

(五)自动评估+全局优化 效果自动评估

利用大数据决策系统,设定窑、磨系统合理控制指标,本地化AI自决策,多模式优化,以实现能源节约,产量提升和质量稳定的经济目标,解决生产过程工艺参数波动大、参数相互耦合、时滞性大和非线性严重的问题,为企业实现稳产提质,降本增效。

截至目前,可视化智能科技智能控制系统在万年青水泥、金隅冀东水泥等多家水泥企业应用,累计已有近100条水泥熟料生产线应用了可视化智能科技的智能控制系统、智能工厂集成平台、能管系统、安环系统、设备系统等不同智能化产品,可视化智能科技智能化系统获得了水泥行业客户的普遍认可和较好口碑。

10多年来,可视化智能科技专注于实现水泥行业数字化、智能化,秉持着匠人精神,精细打磨每一件产品,并努力为用户带去可以看得见的效果成绩,未来水泥行业的智能化将会是大势所趋,北京可视化也将继续努力,助推各大水泥企业的智能化建设。

更多智能控制系统详询:

陈工 130 0128 8825

邱工 173 1932 1696