从去年以来,“能耗双控”、“限电限产”、“双碳战略”…种种信号都倒逼着水泥行业减少能源消耗,环保治理已上升到国家战略层面。对水泥行业而言,生产线低排放、低能耗、高效率地运行必然是大势所趋。企业迫切需要新技术、新工艺,从而实现超低排放,并达到国家能耗限额。

其中,滤袋作为袋式收尘系统的核心设备,其更新替换被各大水泥企业列入技改计划的重中之重。然而,近日有水泥企业对水泥人网反映,其收尘系统运行阻力大,在一定程度上直接导致了风机的能耗加大,吨水泥电耗上升。

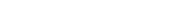

为此,水泥人网咨询了多位行业专家,据专家介绍,滤袋的过滤阻力系数是整个除尘器低成本运行的核心,其稳定性对除尘器整机的环保性能、维护工作量有直接的关系。早在1973年,戈尔GORE®公司就研发了一种覆膜滤袋并首次应用到工业过滤领域,其过滤表面复合了一层用“膨体”专利技术制成的多微孔、极光滑的膨体聚四氟乙烯 (ePTFE)薄膜。如今,戈尔GORE®最新推出的低阻滤袋采用的是其第5代ePTFE膜,极为细密,能使过滤阻力始终能保持在很低的水平,在提高水泥产量的同时还能帮助降低吨水泥的能耗。

年节约电费122万元 ,这家水泥厂系统阻力直降1000Pa

此前,金隅冀东水泥某子公司7500t/d水泥生产线窑头袋式收尘系统上使用的某品牌滤袋容易破损,在每半年对收尘系统进行例行相关检查时,都能发现大约100条左右破损的滤袋。滤袋破损后,粉尘穿过破损部位,造成排放指标超标,同时,滤袋外表面覆膜破损后,粉尘穿过破损部位,容易在滤袋基料内堆积,形成“粉饼”,造成滤袋整体透气性差,使得收尘系统出、入口压差增高。

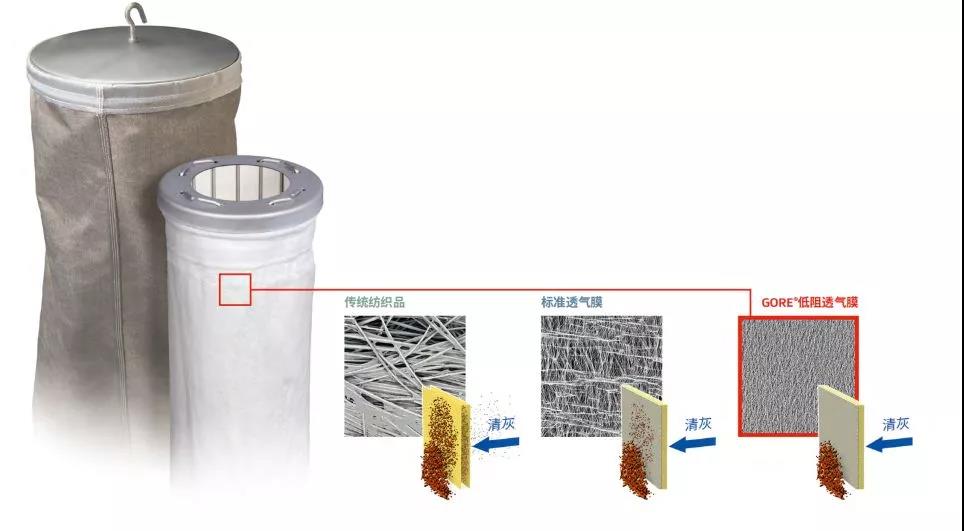

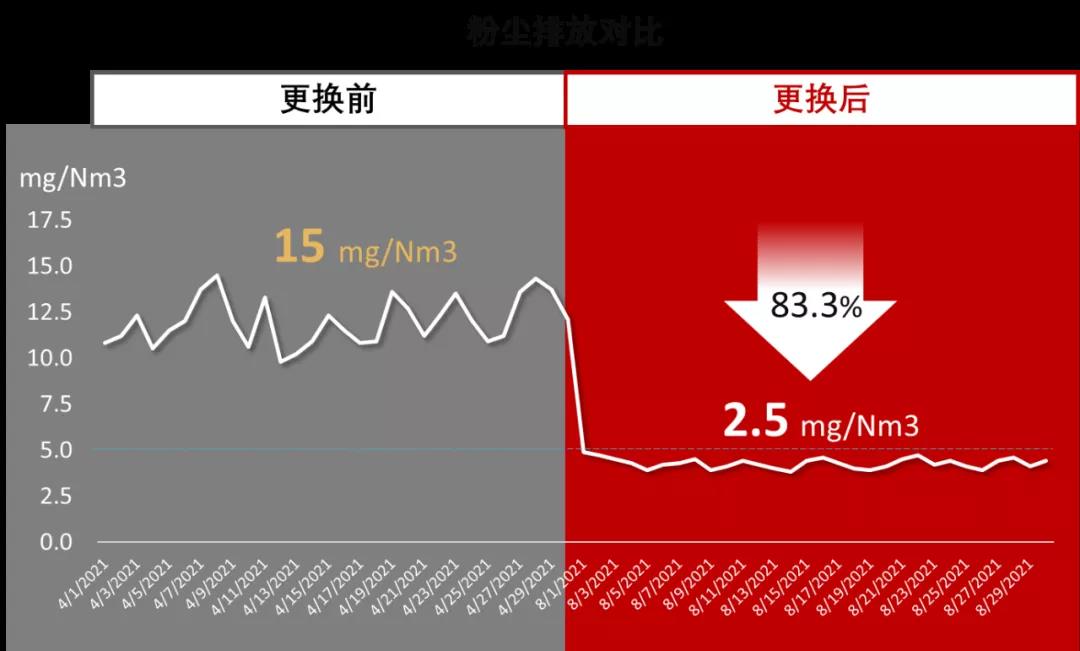

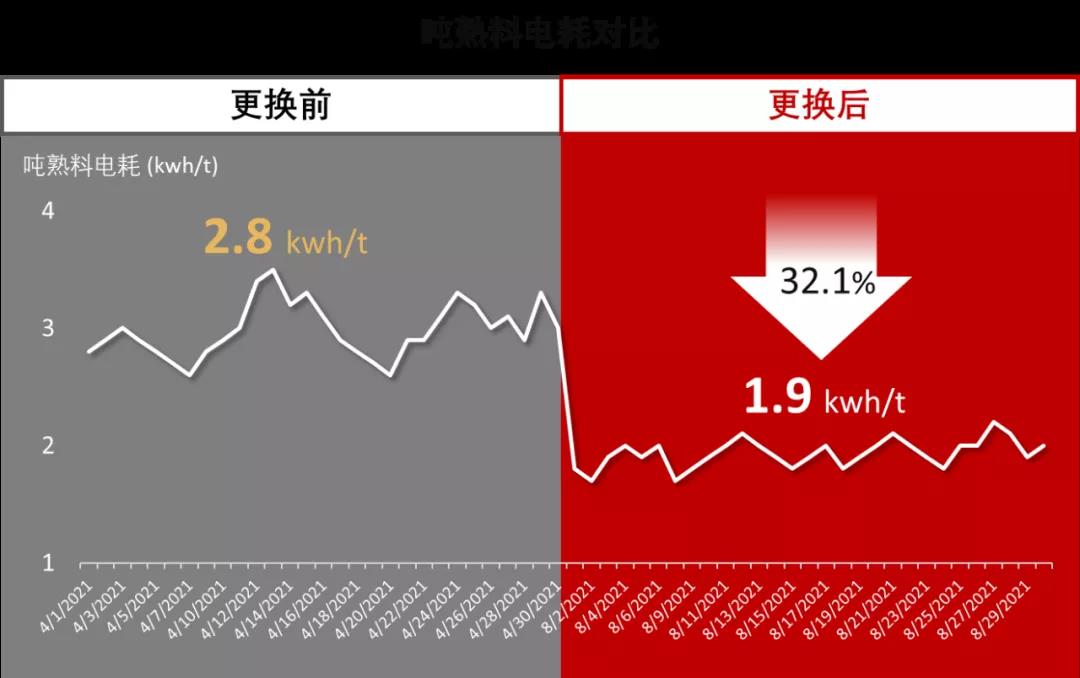

为此,该水泥厂经过多方案对比和讨论,最终决定将收尘系统滤袋全部更换为与原滤袋规格一致的戈尔GORE®低阻滤袋。更换滤袋后,经过3个月的连续稳定运行,系统各项指标均出现了明显的积极变化,收尘系统不但实现了粉尘低排放,同时,降低了系统运行阻力及系统运行电耗,有效降低了总运营成本。

1.粉尘排放指标控制在5mg/Nm3以下,而且非常稳定

2.收尘系统压差直降1000Pa!

3. 头排风机电耗节约122万

每天可节电约7390kWh,按照每年生产线运行300天计算, 全年仅头排风机电耗一项节电约122万元。

如今,戈尔已经与世界各大水泥生产商发展了密切的合作关系,帮助水泥企业大大降低一次投资及运行费用,但是仍有部分水泥企业存在“降低压差到底能省多少电费?”的困惑,为此,戈尔推出一键计算平台,输入基本数据即可轻松计算出年节省费用:

扫描下方二维码,关注后立即进入节电计算小程序,并获取戈尔的专业技术支持:

水泥人网运营总监张总:18910037609