当前我国正处于经济高质量发展的重要阶段,经济社会发展面临着严峻的资源和环境双重约束。水泥行业作为我国主要的高耗能、高排放行业,是工业领域节能减排的重点和难点,其节能减排效果对完成我国能源消耗目标起着举足轻重的作用。进一步加大节能减排力度,尤其是降低煤炭消耗成为水泥行业面临的一项艰巨而迫切的主要任务。

据水泥人网了解,在水泥生产过程中,能源消耗占到水泥熟料成本的65%。其中,煤炭消耗占到水泥熟料成本的50%~55%。据水泥人网了解,一家拥有5000t/d生产线的水泥企业,吨熟料消耗标准煤大约100kg~105kg,一年需要消耗大约22万吨标准煤。

在此背景下,福建朝旭新能源科技有限公司(以下简称 “福建朝旭”)专注于燃煤锅炉燃烧节能、大气环境治理及污水治理三大板块,致力于节能减排等环保技术和产品的研究。经过长期考察和不懈努力,凭借着强大的技术力量和对环保产业的深刻认知,成功研制出可以提升煤炭可用能,减低煤炭活化能,改善水泥原料易烧性的实用新型节煤剂!为各大水泥企业响应双碳目标,降低水泥行业综合能耗,探索降低熟料烧成燃料成本找寻新技术,新方法,新材料,提供了新的途径。

据华润某水泥生产基地的相关生产负责人对水泥人网表示,煤炭的完全燃烧及炭的转换率完全与否,可直接影响煤粉燃烧器的使用效果、水泥熟料的综合质量和企业的直接经济效益。基于此,华润某水泥生产基地为降低熟料生产成本,响应节能减排号召,决定加强水泥熟料煅烧工艺节煤的探讨,提高窑效率。推动行业绿色高质量发展。

华润水泥生产基地现场

于是,福建朝旭与华润某基地双方负责人进行了深入的技术交流,决定在其基地的5000t/d生产线开展使用ZX-014节煤剂节煤效果测试。通过在生料配方稳定的情况下进行了吨熟料实物煤耗、吨熟料标准煤耗,以及添加燃煤催化剂后的吨熟料实物煤耗、吨熟料标准煤耗的变化测试。测试结果显示,ZX-014节煤剂在提升水泥企业能效,降低生产煤耗方面作用明显。为后期集团其他生产基地节能降耗减碳新思路、新材料、新方法提供依据。

经过测试得出结论为:

加剂期生产熟料17761吨,消耗原煤2530吨,煤炭热值平均5171kcal/kg,实物煤耗142.45kg/t,平均标煤耗105.23kg/t;

空白期生产熟料17287吨,消耗原煤2537吨,煤炭热值平均5118kcal/kg,实物煤耗146.77kg/t,平均标煤耗107.30kg/t。

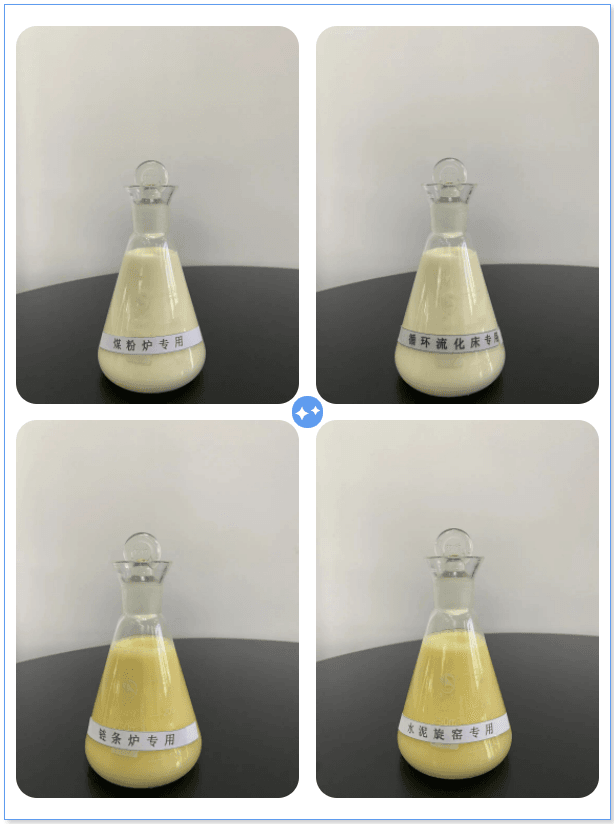

以上数据对比发现掺加试剂后,熟料三率值均有不同,吨熟料实物煤耗下降了4.32kg/t,吨熟料标煤耗降低2.07kg/t。

据水泥人网了解,当煤在添加节煤剂进入燃烧层数小时后,分解炉温度逐渐升高,窑头罩二次风温升高,说明在相同给煤的工况下,煤炭激发出的可用能增加,中控室为保证热平衡,减少窑头,窑尾的给煤量,窑头观火口可见火焰稳定明亮清晰,说明熟料烧成状态良好,

经过一段时间的实际生产应用发现福建朝旭节煤剂具有以下几大优势特点:

1.降低活化能,起火快,火焰饱满稳定;

2.可对于优煤少烧,劣煤优烧。使用节煤助燃剂,能使燃煤中的金属化合物和非金属氧化物及煤中含水的有害成分变为热能,燃烧炉温比不加助燃剂的燃烧炉温高出30—50℃,而且持续时间长,平均降低吨熟料煤耗3-5公斤;

3.窑内温度稳定,火头平稳饱满,减少黑火头,降低了窑内还原性气氛,对窑尾结皮有一定的抑制作用;

4.由于窑内热平衡工况良好,在水泥熟料质量稳定的情况下,可以适当提升生料喂入量,保证熟料烧成综合质量。对企业调整生产负荷预留了较大的回旋余地;

5.最重要也是意义最大的一点就是环保。节煤催化剂能使单质硫或煤中无机硫在燃烧时持续氧化成三氧化硫,固存在水泥熟料中,降低了气态二氧化硫的排放。同时,节约了用煤量,也就能减少碳排放量,起到环保作用。

以华润某基地测试结果对节能情况分析,每减少燃烧一吨标煤,可减少CO2排放2.66吨。减SO2排放8.5公斤,NOX7.6公斤。据此计算,后期亦可为企业产生大量的社会效益。

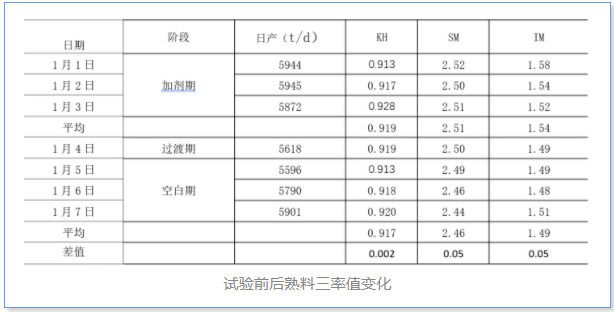

截至目前,福建朝旭已拥有几十项知识产权,其中由多项专利转化成功的纳米固硫节煤剂、高分子复合脱硫剂等产品通过华北、华中、华南、华东各办事处的努力已大量应用在供暖、造纸、陶瓷、煤化工、热电、食品等行业,得到众多企业的青睐,为企业节省了大量成本。

谈及对未来的发展,企业负责人表示:公司以节能减排,利国利民为目标。不断创新研制出更优质的节能环保产品,为建设资源节约型的和谐社会贡献除自己的力量!